电液折弯机-机械补偿折弯机类

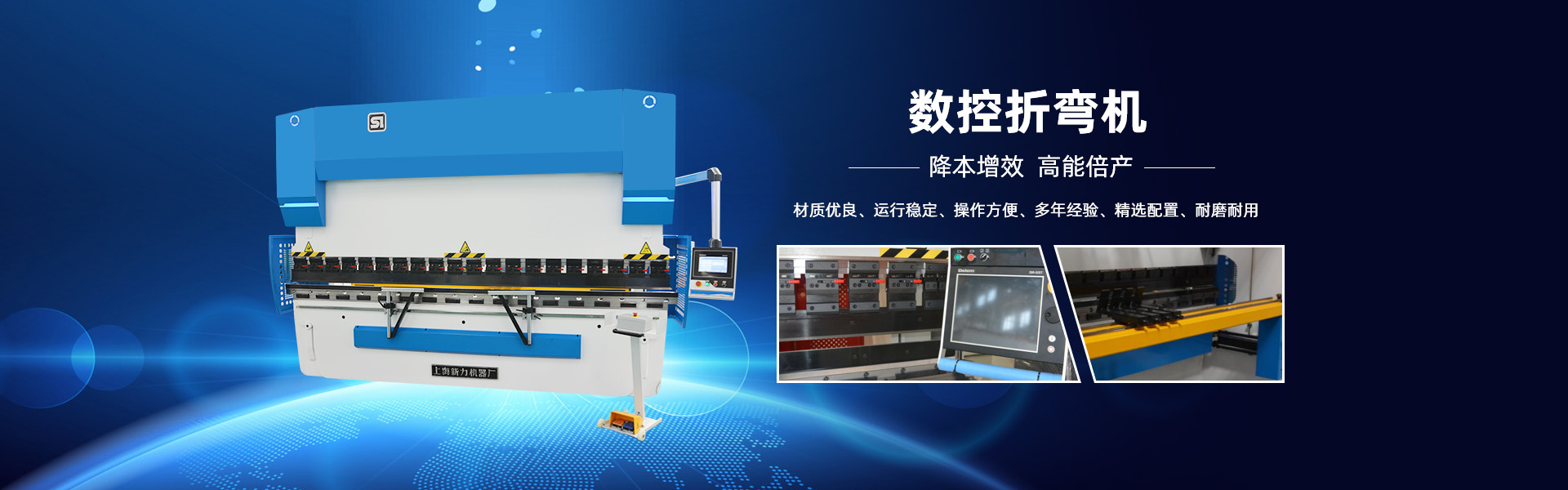

WF67K系列混合动力数控折弯机(机械补偿)是为客户具体应用而量身定制的一款多用途节能高精度折弯机。众多的机床可选配项和自动化选项使每台折弯机都成为一套完整的定制解决方案。WF67K机型的单机配置从30吨到3000吨米不等。

1.主电机采用高性能伺服电机,节能30%以上。按需供油,减少溢流,有效降低油温,延长液压系统及部件使用寿命。

2.高性能电液伺服系统,全闭环控制滑块同步,重复精度0.01mm。

3.标配DELEM数控系统,可选配ESA、CYBELEC等系列数控系统。

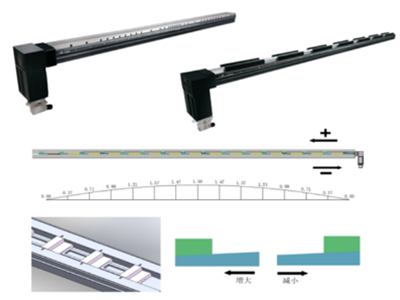

4.工作台采用CNC系统控制机械挠度补偿装置。

5.后挡料配高性能伺服电机及滚珠丝杆。

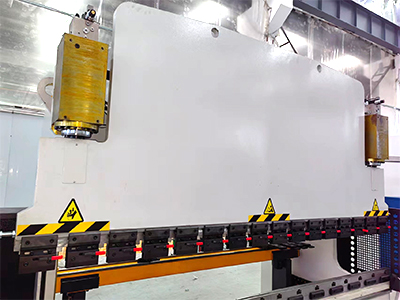

6.标配快速换模和夹紧装置,快夹设有楔块式单点角度补偿功能,设有防止模具脱落钩。

7.可选择单V、双V、多V下模。

8.可选配直线导轨前托料架。

9.可选配安装安全光栅,防止出现机台压手安全事故。

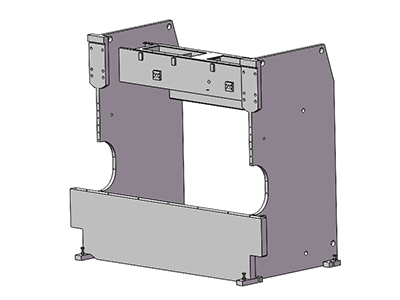

| 机床结构 1.该数控机床采用最新技术设计,整体钢板焊接结构,强度高,刚度大; 2.机架采用德国技术及用退火炉整体退火进行消除内应力处理,精度好; 3.主构件结构,采用美国ANSYS/UGS/CAD/CAM/IMAN三维软件进行有限元分析和优化设计。结构件采用打砂方式除锈,并喷有防锈漆; 4.机床的立柱、上工作滑块、下工作台采用捷克斯科达或齐齐哈尔二机五轴联动落地镗铣床一次性加工成形,保障了各安装面的平行及垂直度和平行度。 |

Y1~Y2轴 Y1~Y2轴是数控系统控制的2个油缸独立运动轴。机器两端装上两个光栅尺 Y1~Y2,它们用来测定滑块与工作台的确切距离,光栅尺与工作台相连接,消除了立柱变形对滑块位置的影响。滑块运行时位置数据立即反馈到数控系统,它便可以测算并输出伺服阀控制信号S1~S2,控制两个电液伺服阀的输出流量,使两油缸同步。 |

|

| 工作台的挠度补偿 V轴是控制工作台加凸量的数控轴,可在工作台全长上获得精确的挠度补偿。加凸工作台由若干个带斜面的整体加凸楔铁组成,它们可以相对移动,形成一组位置。通过计算机自动进行工作台挠度补偿,在机床使用若干年后还保留出厂时的精度。在全长范围内挠度曲线吻合变形曲线使全长角度一致。系统提供的自动修正和补偿能力,既方便又可靠。 |

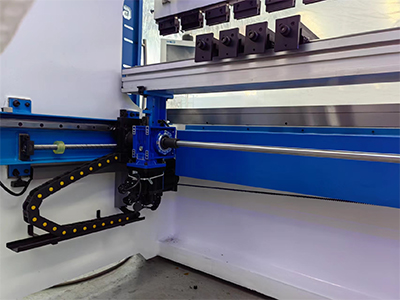

后档料装置 由伺服电机控制,采用大导程高精度滚珠丝杆,具有速度快、定位精度高的特点,多级挡位设计,加大定位范围,让工件折弯尺寸精度达到理想状态,横梁采用航空铸铝,可塑性强,抗冲击比铁钢件横梁更有优势,使用精度不受年限(铁钢件横梁使用频繁就会受自身重量影响,产生下沉弯曲变形,以至于横梁的直线度误差会成几何形增长) |

|

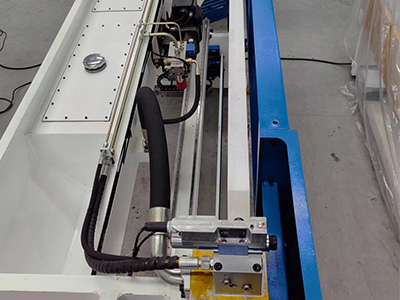

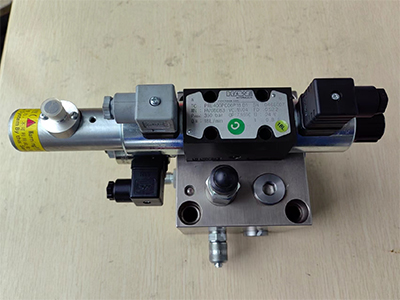

| 液压系统 1.全系标配主伺服电机,节约能耗,降低噪音 2.采用德国BOSCH公司或德国HAWE进口的电液伺服阀组,模块式设计,结构紧凑,密封性能强,寿命长。 3.外置大通径充液阀,速度高,损耗低。 4.采用德国VOITH或HAWE公司内啮合齿轮高压泵可承受高压,噪音低。 5.油缸和活塞杆采用45号钢热锻。 6.油缸和活塞杆采用日本东芝五轴联动落地镗铣床和日本大日M132/300数控车床一次性加工成形。油缸精磨,活塞杆镀硬铬。 7.液压系统有超负荷溢流安全保护,油位高度有清晰直观的显示。 9.机床可在额定负荷下连续工作,液压系统无泄漏持续稳定,精度高。 |

滑动前托料 可沿不同方向移动 |

可选配6轴数控后档料 |

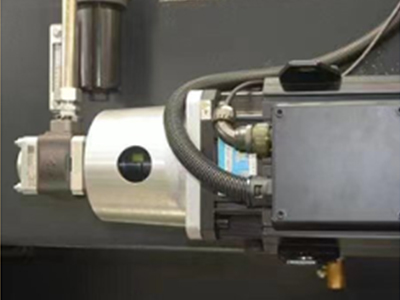

主电机 |

欧式快夹 非常精确的夹紧、定位和对准 |

伺服电机 YASKAWA后档料伺服电机及驱动 |

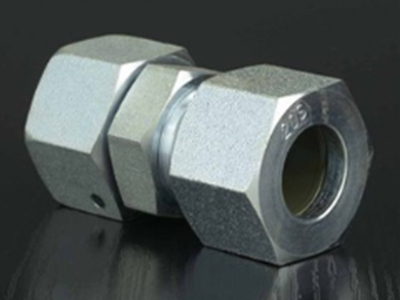

卡套接口 EATON卡套接头 |

液压阀 HAWE/Rexroth液压阀 |

比例阀 HAWE/Rexroth比例阀 |

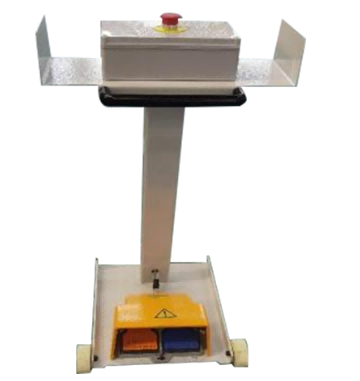

脚踏开关 KACON脚踏开关 | |