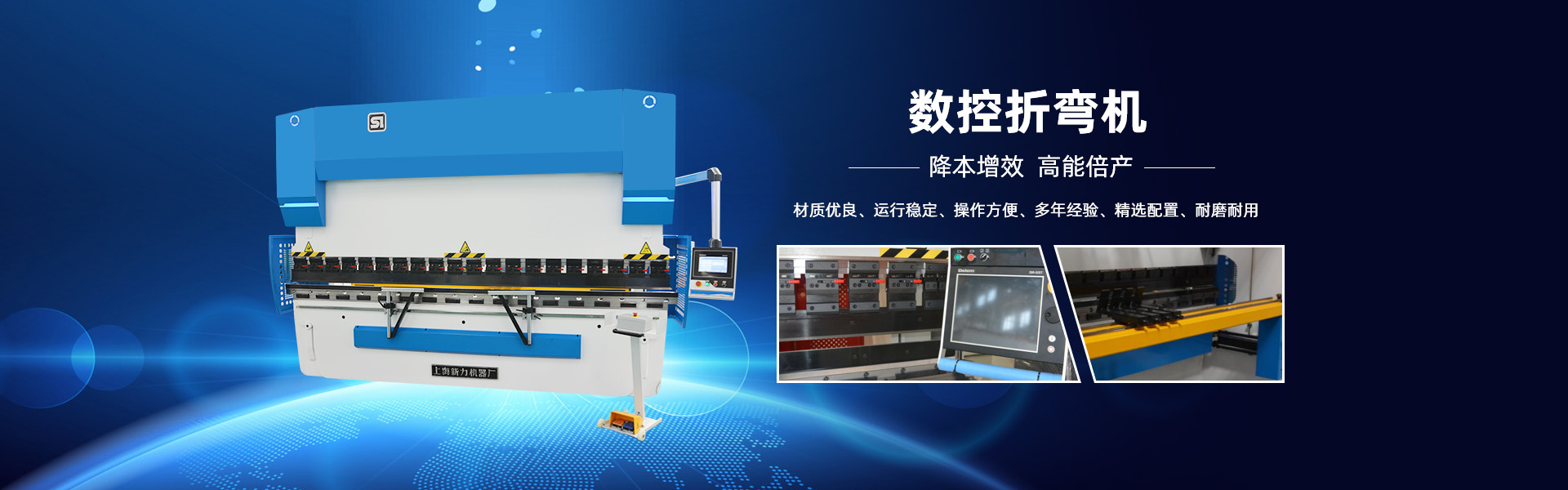

电液折弯机-液压补偿折弯机类

WF67K系列电液同步数控折弯机(液压补偿)。引进欧洲设计理念,外观简洁、实用高效、稳定可靠、高性价比、具备较高的工艺精度和严格的安全标准,低故障率的新一代数控折弯机。

(1)机床的主要机械结构有机架、立柱、滑块、工作台、主油缸和后档料等部分组成。主要构件由三维软件进行有限元分析和优化设计,充分保证每个零部件的结构强度及刚性;

(2)焊接件采用回火、振动时效等方法消除构件内应力;

(3)机床导轨采用先进的自润滑材料,无需进行经常性的润滑保养;

(4)机床传动结构采用上动式折弯设计,以确保低噪音和工作状态的平稳;在下死点有暂停保压功能,以确保工件精度;

(5)左右油缸的运动与定位由 Y1、Y2 轴控制,由电液伺服阀光栅数控系统组成全闭环控制系统。各轴可在编程状态下工作使机床滑块在压制工件时有较高的运动定位精度,光栅尺与工作台相连接,可消除立柱变形对滑块位置的影响;

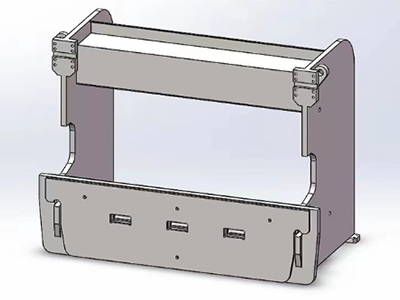

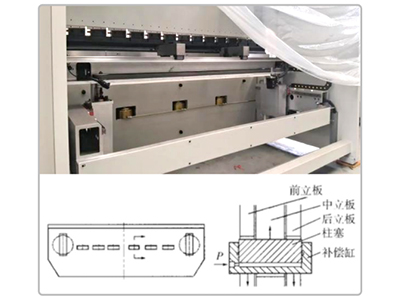

(6)工作台的挠度补偿由数控系统的V轴控制,自动液压挠度补偿机构由一组挠度补偿油缸组成,设置在工作台的下方,工作时,数控系统根据负载的大小控制补偿油缸的相对位移量形成一簇理想补偿曲线,此外,滑块上设有斜楔式补偿机构补偿上下模具工作时间过长而产生的磨损量;

(7)后挡料由数控系统的X轴控制伺服电机驱动滚珠丝杆和直线导车传动;

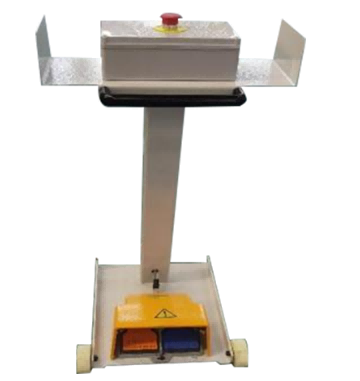

(8)数控系统安置在悬挂式操作站上,操作可在操作区内自由摆动点动、单次操作等。并配备可移动式脚踏开关在工作区内自由移动。

| 机床结构 1.该数控机床采用最新技术设计,整体钢板焊接结构,强度高,刚度大; 2.机架采用德国技术及用退火炉整体退火进行消除内应力处理,精度好; 3.主构件结构,采用美国ANSYS/UGS/CAD/CAM/IMAN三维软件进行有限元分析和优化设计。结构件采用打砂方式除锈,并喷有防锈漆; 4.机床的立柱、上工作滑块、下工作台采用捷克斯科达或齐齐哈尔二机五轴联动落地镗铣床一次性加工成形,保障了各安装面的平行及垂直度和平行度。 |

工作台的液压扰度补偿 在折弯板料时块和工作台支承板不可避免地会产生挠曲变形,从而使工件的折弯角度呈两端小、中间大的状态。本机床配备补偿油缸,并通过 CNC 数控系统控制,使下工作台产生预凸补偿上滑块的挠曲变形,将工件的角度变化控制在允差范围内,保证高质量折弯精度。液压补偿相比机械补偿有更少的维护,没有磨损的问题。液压补偿之前下工作台是整体平面状态与被折弯的板材的面接触状态,在上模与板材接触“夹紧点”时挡指定位时非常稳定,即板材不可能因此发生位移。 |  |

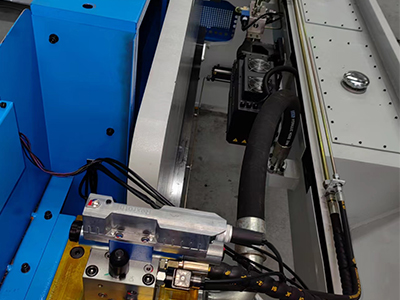

| 后档料装置 由伺服电机控制,采用大导程高精度滚珠丝杆,具有速度快、定位精度高的特点,多级挡位设计,加大定位,范围让工件折弯尺寸精度达到理想状态,横梁采用航空铸铝,可塑性强,抗冲击比铁钢件横梁更有优势,使用精度不受年限(铁钢件横梁使用频繁就会受自身重量影响,产生下沉弯曲变形,以至于横梁的直线度误差会成几何形增长) |

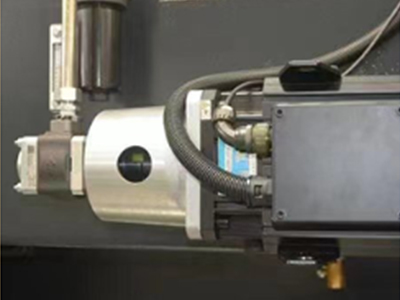

1.全系标配主伺服电机,节约能耗,降低噪音 3.外置大通径充液阀,速度高,损耗低。 5.油缸和活塞杆采用45号钢热锻。 7.液压系统有超负荷溢流安全保护,油位高度有清晰直观的显示。 <div font-size:14px;text-wrap:wrap;background-color:#ffffff;"="" style="overflow-wrap: break-word; box-sizing: border-box; margin: 0px; padding: 0px; -webkit-tap-highlight-color: rgba(0, 0, 0, 0); border: 0px; color: rgb(51, 51, 51);">9.机床可在额定负荷下连续工作,液压系统无泄漏持续稳定,精度高。 |  |

| 滑动前托料 可沿不同方向移动 |

欧式快夹 非常精确的夹紧、定位和对准 |

|

| 主电机 INOVANCE 伺服主电机 |

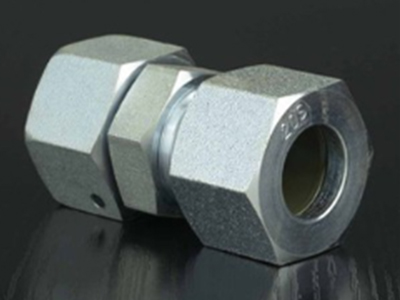

卡套接口 EATON卡套接头 |

|

| 伺服电机 YASKAWA后档料 伺服电机及驱动 |

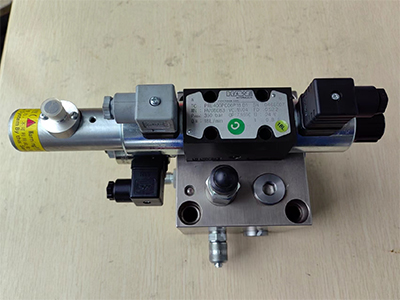

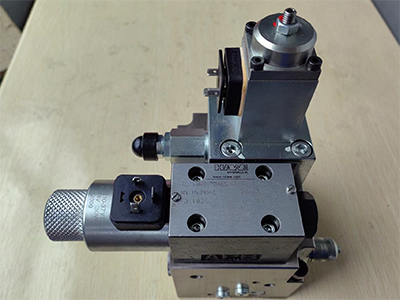

比例阀 HAWE/Rexroth 比例阀 |

|

| 液压阀 HAWE/Rexroth液压阀 |

脚踏开关 KACON脚踏开关 |

|